20 Jul 2012 Der FlexoDrive® – Die „schnelle“ Antriebslösung

Erfahrungsbericht aus den Verpackungswerken Delkeskamp

Auslöser für den Umbau bei der Delkeskamp Verpackungswerke GmbH (Nortrup) waren immer wiederkehrende Probleme mit dem bestehenden Räderkastenantrieb. Schäden an den Zwischenrädern, Schwierigkeiten bei der Beschaffung passender Ersatzteile und eine stetige Belastung für Mitarbeiter und Maschine durch Lärm und Vibration führten schließlich zu der Entscheidung, den Antrieb grundlegend zu verbessern und die Verfügbarkeit zu verbessern. So wandte sich Delkeskamp an die AS Drives & Services GmbH aus Reken, um eine kurzfristige und zugleich nachhaltige Antriebslösung zu finden.

Das alte Antriebssystem

Die Zeit drängte, als im Jahr 2011 der erste Anruf bei AS einging. Die Nachtrockengruppe der PM1in Nortrup konnte nur noch mit letzter Kraft den geforderten Produktionsgeschwindigkeiten von bis zu 1100 m/min standhalten. Immer heftiger wurden die Schäden an den Zwischenrädern und Lagerstellen des bestehenden Antriebsystems. Da der Originalhersteller der Räderkästen nicht mehr existiert und die Beschaffung von Ersatzzahnrädern oft sehr problematisch war, suchte man schon länger nach einer passenden und zukunftssicheren Antriebslösung für diese Schwachstelle.

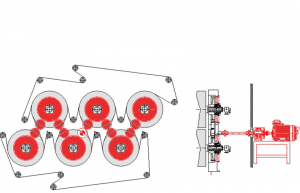

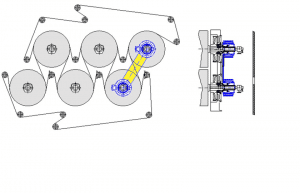

Der Antrieb des geschlossenen Räderkastens ist generell dadurch gekennzeichnet, dass die Einleitung der Antriebsleistung zentral an einem Zwischenrad erfolgt. Die Leistung wird durch eine Kombination aus Motor und Vorgetriebe bereitgestellt, welche außerhalb der Trockengruppe aufgestellt sind. Je nach Ausführung können so bis zu zwölf Zylinder und mehr in einer Trockengruppe „fest“ im Antriebsverbund stehen. Alle Zylinder befinden sich dabei über die Zwischenräder in einem formschlüssigen Verbund. Die Folge ist eine konstante Antriebsdrehzahl für alle Zylinder. (Abb. 1, 2, 3)

Die Mechanik unterliegt durch den drehzahlstarren Verbund der Zylinder dabei einer sehr starken Belastung. Vor allem durch Differenzen der Zylindertemperaturen und den natürlichen Verschleiß der Zylinderoberflächen kommt es zu unterschiedlichen Umfangsgeschwindigkeiten. Aufgrund der formschlüssig erzwungenen Drehzahl wird das System durch Sieb und Materialbahn mechanisch überbestimmt, so dass die entstehenden Verspannungen nach und nach den Antrieb zerstören.

Dieser Mechanismus findet sowohl zwischen Oberund Untersieb, als auch innerhalb der Siebstrecke statt und kann letztendlich nur durch Schlupf auf der Materialbahn abgebaut werden. Zunehmende Produktionsgeschwindigkeiten und alterndes Sieb beschleunigen den Verschleißvorgang.

Das Lösungskonzept

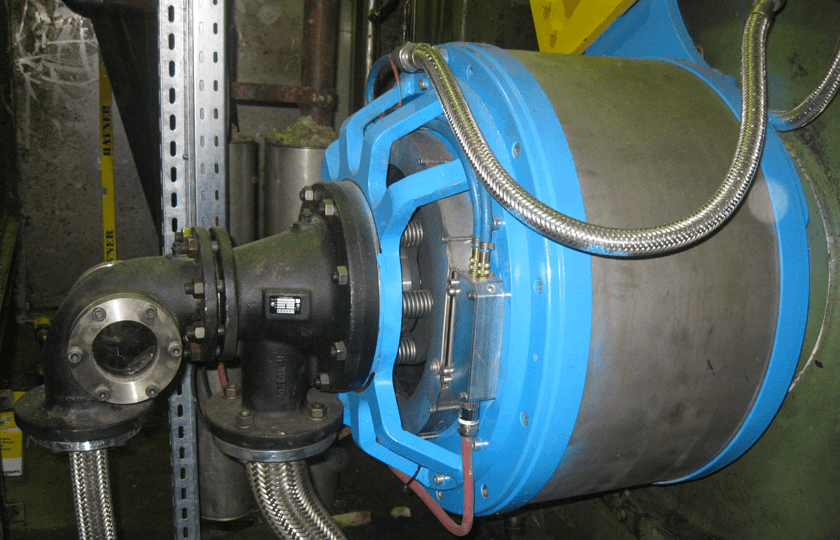

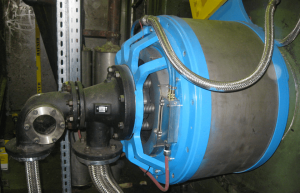

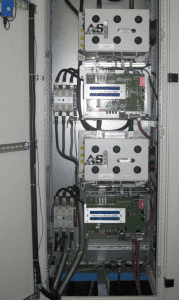

Die AS Drives & Services GmbH bietet schon seit über 15 Jahren entsprechende Umbauten zur Leistungssteigerung an. Das seit 1997 auf dem Markt befindliche Getriebekonzept FlexoGear® wurde dazu bereits über 400-mal erfolgreich in Trockengruppen eingesetzt. Aufbauend auf dieser Erfahrung entwickelte AS eine Direktmotorenlösung mit dem Namen FlexoDrive®. Der FlexoDrive® sowie die zum Betrieb erforderlichen Peripherien, bestehend aus einem Kühl- und Heizaggregat (Cooliflex®) und den Wechselrichtern, wurden von AS selbst entwickelt, gefertigt und sind speziell auf die Qualitätsanforderungen der Papierindustrie ausgelegt. (Abb. 4, 5, 6)

Auf der Zellcheming-Expo wurde im Jahr 2009 einem ausgewählten Publikum auf dem AS-Messestand erstmals die neueste Generation dieser hochkompakten Trockengruppenantriebe vorgestellt.

Christian Austermühle (Betriebsleiter Papier, Delkeskamp) und Andreas Gövert (Stellvertretender Elektromeister, Delkeskamp) waren mit die Ersten, die von dem FlexoDrive® System gehört haben. So folgte zwei Jahre später ein Besuch in Reken, um ein Lösungskonzept für die Probleme des bestehenden Räderkastenantriebes zu finden. Die Entscheidung fiel auf den FlexoDrive®, „denn, wenn wir schon umbauen, dann wollen wir auch gleich die neueste Antriebstechnologie einbauen, um unsere Produktion nachhaltig zu verbessern“, so Christian

Austermühle.

Im Gegensatz zum geschlossenen Räderkasten werden beim FlexoDrive®nur einzelne Zylinder eines Siebes angetrieben. Bei Delkeskamp reichen bereits zwei Antriebe je Trockengruppe aus, um zukunftssicher weit über 1200 m/min verspannungsfrei antreiben zu können.

Der Umbau

Der Ablaufplan für den Umbau wurde von Delkeskamp und AS so erarbeitet, dass zunächst die 4. Nachtrockengruppe auf das neue FlexoDrive®-System umgerüstet werden sollte. Die Cooliflex® wurde direkt für acht Motoren ausgelegt, so dass nach und nach der gesamte Umbau der Nachtrocknung (TG1 bis TG4) möglich ist. Im Sommer 2011, gerade mal zehn Wochen nach dem Treffen bei AS, startete man den Umbau der TG4. Um die alten Zwischenräder zu demontieren, wurde der Räderkasten geöffnet. Beim Öffnen des Räderkastens zeigte sich, wie kritisch die Situation tatsächlich war. „Der Räderkasten und die Antriebsräder waren im Inneren nahezu komplett zerstört“, erinnert sich Andreas Gövert. Nachdem die Zwischenräder demontiert waren, konnten der alte Antrieb, das Vorgetriebe und die Antriebswelle stillgelegt werden.

In der Folge installierte AS in nur drei Tagen zwei FlexoDrive® (Hohlwellendirektmotoren) mit je 3 350 Nm (Nennmoment) und zwei Wechselrichter. Die Cooliflex® stellte AS bereits eine Woche zuvor auf. Der Räderkasten selbst blieb für die Anbindung des FlexoDrive® weitestgehend unverändert. Lediglich die Lagerdeckel des Zylinders wurden leicht modifiziert. Die Dampf- und Kondensatführung für die stehenden Siphons konnten ebenfalls bestehen bleiben. Die mechanische Anbindung der Dampfköpfe übernimmt der FlexoDrive® gleich mit. Im letzten Schritt des Umbaus erfolgte die Anbindung der Wechselrichter a n das PCS7-System über PROFIBUS. Nach erfolgreicher Installation der Komponenten konnte der Produktionsbetrieb problemlos wieder aufgenommen werden.

Die Vorteile des neuen Antriebes

Vergleicht man nach dem Umbau den Räderkastenantrieb mit dem neuen FlexoDrive®-Antrieb fällt vor allem die Reduktion der mechanischen Komponenten auf. Insgesamt 22 Schmierstellen sind frei geworden, da die Antriebs- und Zwischenräder demontiert wurden. Somit reduziert

sich neben der Reibung auch der Schmiermittelbedarf. Zudem hat der FlexoDrive® als Synchronmaschine einen hervorragenden Wirkungsgrad und das sowohl im Optimal- als auch im Teillastbereich. Kein anderes System bietet vergleichbare Gesamtwirkungsgrade. (Abb. 7)

Ein Motor mit Fundament und Stuhlung, ein Vorgelegegetriebe und eine Antriebswelle durch die Trockenhaube werden nicht länger benötigt. Der Platzbedarf für den FlexoDrive® ist dabei minimal und konnte nur durch die konsequent anwendungsorientierte Entwicklung dieser Technologien erreicht werden. „Die Umgebungstemperaturen in der Trockengruppe können 120°C schnell überschreiten und die Temperatur eines Zylinderzapfens kann leicht auch mal 160°C betragen. Diesen Anforderungen muss ein Motor auch auf lange Sicht standhalten können“, so André Jagodowski, leitender Entwicklungsingenieur bei AS, der die Maschinen in Nortup in Betrieb genommen hat.

Da Dampf und anfallendes Kondensat im Betrieb direkt durch den Motor geleitet werden können, finden Motor und Dampfkopf gemeinsam auf der Triebseite Platz. Selbstverständlich könnte der Motor auch auf der Führerseite installiert werden, in der Regel wünschen die Papiermacher jedoch keine Einschränkung der Zugänglichkeit. Was den FlexoDrive® darüber hinaus noch auszeichnet und die Analogie zu dem bewährten Getriebekonzept (FlexoGear®) beweist, ist die Kopplung der beiden Motoren mittels patentierter Drehmomentstütze. Die auftretenden Drehmomente werden direkt zwischen den benachbarten Maschinen und nicht über die Stuhlung absorbiert. Die Folge ist ein vibrationsarmes und spannungsfreies System, welches durch einen sehr ruhigen Lauf besticht. (Abb. 8)

Zusammenfassend kann Folgendes gesagt werden: Da der FlexoDrive® den Trockenzylinder direkt auf der Triebseite antreibt, kombiniert er nahezu alle Vorzüge bekannter Antriebslösungen:

- Freier Zugang zu der Trockengruppe auf der Führerseite

- Anbindung der Dampfköpfe direkt am FlexoDrive®

- Beste Drehzahl- und Regelgüte durch direkte Anbindung der Massen

- Maximaler Wirkungsgrad durch Kombination aus Synchronmaschinen und Verzicht auf mechanischen Komponenten

- Keinerlei Anbindung an die Stuhlung durch den Einsatz der patentierten Drehmomentstütze

- Maximale Sicherheit gegen Schlupf durch Antrieb der großen Trockenzylinder

- Reduktion der durch das Sieb beschleunigten Massen

- Keine Notwendigkeit hoher Siebspannungen

- Unanfällig für Verschmutzung von Sieb und oder Leitwalzen.

Weiterführende Umbaumaßnahmen

Nach erfolgreichem Start der Maschine im Sommer 2011 mit dem neuen Antriebssystem wurde schnell klar, dass der zweite Umbauschritt nicht allzu lange warten sollte. In einem zweiten Schritt wurde dann bereits Anfang 2012 die 3. Nachtrockengruppe umgerüstet. Ein geplanter Stillstand von zwei Tagen reichte AS aus, um die Demontage der alten Antriebsräder und die Installation zweier weiterer FlexoDrive® durchzuführen. Somit laufen aktuell vier FlexoDrive® in Nortrup.

Den Umbau kommentierte Andreas Gövert wie folgt: „Die Situation nach dem Umbau ist kein Vergleich zu vorher. Wir sind uns sicher, dass durch den Wegfall der alten mechanischen Antriebsteile nun eine sehr gute Betriebssicherheit gewährleistet ist. Das Regelverhalten und die Bedienbarkeit des FlexoDrive® ist hervorragend. Hinzu kommt, dass durch den Direktantrieb die Geräusche extrem abgenommen haben. Was vorher wie ein Hämmern war, ist nun durch einen ruhigen Lauf gekennzeichnet. Traten nach der ersten Inbetriebnahme des neuen Antriebssystems einmal kleinere Probleme im laufenden Betrieb auf, war AS innerhalb weniger Stunden vor Ort und beseitigte diese. Das war eine sehr gute Leistung. Auch für die Zukunft können wir uns vorstellen, weitere Trockengruppen mit der neuen Antriebstechnologie von AS auszurüsten, um unsere Produktion kontinuierlich weiter zu verbessern und auf einem hohen Niveau zu halten. So haben wir beispielsweise noch gelegentlich kleine Probleme mit durchhängender Papierbahn zwischen der 2. und 3. Trockengruppe, was zu einem Flattern der Papierbahn führen kann. Die gute Regelbarkeit des Motors würde dieses Problem mit Sicherheit beseitigen.“